कांस्य झाड़ी निर्माण आज कास्ट करें

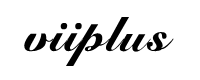

कास्ट ब्रोंज ग्रूपाइटबश उत्पादन उत्पादन प्रक्रिया (OD≤120MM)

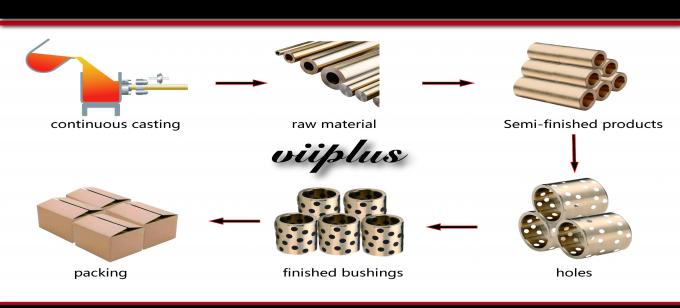

कास्ट ब्रोंज ग्रूपाइट उत्पादन उत्पादन प्रक्रिया (OD 120 मिमी)

सामग्री उत्पादन प्रक्रिया, कांस्य ग्रेफाइट बीयरिंग कास्टिंग प्रक्रिया

विशेष रूप से उच्च भार के लिए, विशेष रूप से दोलन गति के बीच का अंतर होता है। कांस्य कांस्य ग्रेफाइट के प्लग किए गए ऑइल असर एक रखरखाव मुक्त असर समाधान प्रदान करते हैं। ग्रेगाइट प्लग किए गए ऑइल असर विशेष ठोस स्नेहक प्लग के साथ कांस्य मिश्र धातु बेस सामग्री से बने होते हैं। आधार धातु उच्च भार का त्याग करता है और ग्रेफाइट आत्म स्नेहन प्रदान करता है। इस प्रकार के ओलों का असर कम गति के साथ अत्यधिक उच्च / निम्न तापमान की परिस्थितियों में पूर्व स्नेहन के बिना उत्कृष्ट प्रदर्शन को दर्शाता है।

-निरंतर ढलाई

निरंतर ढलाई कास्टिंग की एक उन्नत विधि है जिसमें पिघले हुए धातु को लगातार एक विशेष धातु के सांचे में ढाला जाता है जिसे साँचा कहते हैं। ठोस (संलग्न) कास्टिंग को लगातार मोल्ड के दूसरे छोर से बाहर निकाला जाता है। निरंतर ढलाई का विकास चीन के धातुकर्म उद्योग की संरचना को अनुकूलित करने का एक महत्वपूर्ण साधन है, जो मूल रूप से चीन की धातु सामग्री की कम दक्षता और उच्च खपत को बदल देगा। उत्पादन और विशेषज्ञता की दिशा में उत्पाद संरचना के विकास को बढ़ावा देना। उन्नत सतत कास्टिंग प्रौद्योगिकियों का विकास, जैसे कि निकट-अंतिम निरंतर कास्टिंग, एकल क्रिस्टल निरंतर कास्टिंग, उच्च दक्षता निरंतर कास्टिंग और निरंतर कास्टिंग बिलेट की गर्म चार्जिंग, बहुत सक्रिय रहें, और नई सामग्रियों की श्रृंखला के विकास को बढ़ावा देंगे।

-अपकेंद्री प्रक्षेप

केन्द्रापसारक कास्टिंग एक तकनीक है और मोल्ड को भरने के लिए तेजी से घूमने वाले सांचे में तरल धातु डालने की विधि है और एक कास्टिंग बनाते हैं। केन्द्रापसारक गति के कारण, तरल धातु सांचे को रेडियल दिशा में अच्छी तरह से भर सकती है और मुक्त सतह बना सकती है। कास्टिंग। बेलनाकार आंतरिक छेद कोर के बिना प्राप्त किया जा सकता है। तरल धातुओं से गैसों और निष्कर्षों को हटाने के लिए। धातु के क्रिस्टलीकरण प्रक्रिया की पुष्टि करें, इस प्रकार कास्टिंग के यांत्रिक और भौतिक गुणों में सुधार होगा।

अभिलक्षण और लाभ

मुफ्त रखरखाव

स्व-चिकनाई

अनुप्रयोग जहां तेल / तेल स्नेहक जोड़ना मुश्किल है

भारी भार और कम गति

कांस्य बियरिंग्स के प्रकार

आदेश देने के लिए बनाए गए एल असर फॉर्म:

एल सीधे झाड़ियों

एल निकला हुआ किनारा

एल प्लेट्स पहनें

एल थ्रस्ट वॉशर

एल ब्रोंज नो ग्रेफाइट

l कांस्य w / ग्रेफाइट

एल कस्टम झाड़ी: आईएसओ, डीआईएन या ग्राहक के डिजाइन, विशेष मिश्र धातुओं के अनुसार विशेष भागों।

आवेदन

डाई सेट्स, मेटल स्टैम्पिंग डेस, मोल्ड्स, विशेष मशीनों और सभी प्रकार के भारी उपकरणों में प्रयुक्त स्व चिकनाई वाली झाड़ियों।

सामग्री खाद और गुण

- मशालेदार कांस्य भाग

- ग्राहकों के चित्र के आधार पर निर्माण

- एकीकृत उत्पादन

- अंतर्राष्ट्रीय सेवा

- स्व-चिकनाई कांस्य बीयरिंग अनुभव

कास्ट कांस्य बीयरिंग हमारे द्वारा निर्मित स्वयं-स्नेहन सादे बीयरिंग हैं। कास्ट कांस्य बीयरिंग का मूल सिद्धांत एक उच्च प्रदर्शन ठोस चिकनाई उत्पाद है जिसमें ग्रेफाइट और MoS2 समग्र ठोस स्नेहक एक धातु मैट्रिक्स में एम्बेडेड है। यह तेल फिल्म सीमाओं द्वारा सामान्य असर स्नेहन के माध्यम से टूट जाता है। उपयोग की प्रक्रिया में, ठोस स्नेहक और शाफ्ट घर्षण बनाने के लिए घर्षण गर्मी के माध्यम से, तेल, पाउडर सह-अस्तित्व स्नेहन उत्कृष्ट परिस्थितियों का गठन, न केवल गार्ड शाफ्ट का संरक्षण पहनता नहीं है, और ठोस चिकनाई विशेषताओं को शाश्वत बनाता है । इसकी कठोरता औसत तांबे की आस्तीन से एक बार अधिक होती है, पहनने का विरोध करने वाली संपत्ति भी एक बार होती है। वर्तमान में, यह व्यापक रूप से धातु विज्ञान निरंतर कास्टिंग मशीन, ट्रेन समर्थन, स्टील रोलिंग उपकरण, खनन मशीनरी, जहाजों, गैस टर्बाइन और अन्य उच्च तापमान, उच्च भार, कम गति भारी भार और अन्य अवसरों में उपयोग किया गया है।

सबसे पहले, हम तांबा आस्तीन असर के लिए दो सबसे सामान्य प्रकार की कास्टिंग प्रक्रिया का परिचय देते हैं। वे रेत कास्टिंग, केन्द्रापसारक कास्टिंग और निरंतर कास्टिंग हैं।

(1) केन्द्रापसारक कास्टिंग: यह घूर्णन मोल्ड में धातु तरल डालना और केन्द्रापसारक बल के साथ मोल्ड को भरने के द्वारा जमने की एक कास्टिंग विधि है। प्रक्रिया का प्रवाह: प्रक्रिया विशेषताओं के लाभ: 1. प्रणाली और रिसर प्रणाली डालने की लगभग कोई धातु की खपत नहीं है, ताकि प्रक्रिया उत्पादन दर में सुधार हो सके; 2. 2. खोखले कास्टिंग का उत्पादन कोर के बिना किया जा सकता है, इसलिए लंबे ट्यूबलर कास्टिंग के उत्पादन में धातु भरने की क्षमता में काफी सुधार किया जा सकता है; 3. उच्च कास्टिंग घनत्व, porosity और लावा शामिल करने, और उच्च यांत्रिक गुणों जैसे कुछ दोष; 4. यह सिलेंडर और आस्तीन के मिश्रित धातु कास्टिंग का निर्माण करने के लिए सुविधाजनक है। नुकसान: 1. विशेष आकार के कास्टिंग के उत्पादन में कुछ सीमाएं हैं; 2. कास्टिंग भीतरी छेद व्यास गलत है, भीतरी छेद की सतह खुरदरी है, गुणवत्ता खराब है, और मशीनिंग भत्ता बड़ा है; 3. कास्टिंग विशिष्ट गुरुत्वाकर्षण अलगाव का उत्पादन करने के लिए आसान है। आवेदन: पहली बार केन्द्रापसारक कास्टिंग कास्ट पाइप के उत्पादन में इस्तेमाल किया गया था। केन्द्रापसारक कास्टिंग तकनीक का उपयोग धातु विज्ञान, खनन, परिवहन, सिंचाई और जल निकासी मशीनरी, विमानन, राष्ट्रीय रक्षा, ऑटोमोबाइल और अन्य उद्योगों में देश और विदेश में इस्पात, लोहा और गैर-लौह कार्बन मिश्र धातु कास्टिंग का उपयोग करने के लिए किया जाता है। उनमें से, केन्द्रापसारक कच्चा लोहा पाइप, आंतरिक-दहन इंजन सिलेंडर लाइनर और एक्सल आस्तीन सबसे लोकप्रिय कास्टिंग हैं।

निरंतर ढलाई: ढलाई की एक उन्नत विधि जिसमें पिघली हुई धातु को लगातार एक विशेष धातु के सांचे में ढाला जाता है जिसे एक साँचा कहते हैं। किसी भी लंबाई या एक विशिष्ट लंबाई की कास्टिंग प्राप्त करने के लिए एक ठोस (संलग्न) कास्टिंग को मोल्ड से लगातार बाहर निकाला जाता है। 1. क्योंकि धातु तेजी से ठंडा होता है, क्रिस्टल घने होते हैं, संरचना समान होती है, और यांत्रिक गुण अच्छे होते हैं; 2. धातु बचाओ और उपज बढ़ाओ; 3, इस प्रक्रिया को आसान बनाने, मॉडलिंग और अन्य प्रक्रियाओं को खत्म करने, इस प्रकार श्रम की तीव्रता को कम करने; आवश्यक उत्पादन क्षेत्र भी बहुत कम हो गया है; 4, निरंतर कास्टिंग उत्पादन मशीनीकरण और स्वचालन को प्राप्त करना आसान है, उत्पादन क्षमता में सुधार करता है। आवेदन: निरंतर कास्टिंग विधि का उपयोग स्टील, लोहा, तांबा मिश्र धातु, एल्यूमीनियम मिश्र धातु, मैग्नीशियम मिश्र धातु और अन्य लंबी कास्टिंग के लिए एक ही खंड आकार के साथ किया जा सकता है, जैसे कि इंगोट, स्लैब, बार, ट्यूब, आदि।

यह निर्धारित करने का सबसे अच्छा तरीका है कि आपकी परियोजना के लिए कौन सी कास्टिंग विधि सबसे अच्छी है, हमारे अनुभवी बिक्री इंजीनियरों में से एक से परामर्श करें। वे आपकी परियोजना के लिए प्रासंगिक प्रत्येक कारक का अध्ययन करेंगे और आपकी व्यक्तिगत आवश्यकताओं के लिए तांबा आस्तीन, एक्सल और घटकों के लिए कास्टिंग विधियों की सिफारिश करेंगे। हमारे बिक्री इंजीनियरों में से एक से संपर्क करने के लिए, नीचे दिए गए लिंक पर क्लिक करें। हमारे बिक्री इंजीनियर से संपर्क करें।

तकनीकी डेटा

ग्रेड JDB-10 JDB -20 JDB-30 JDB-40 JDB-50 सामग्री CuZn25Al5 CuSn5Pb5Zn5 CuAI10Ni5Fe5 HT250 CuSn12 घनत्व 8 8.9 7.8 7.35 8.9 कठोरता ≥210 ≥70 ≥150 ≥160 ≥75 तन्यता ताकत ≥750 ≥250 ≥500 ≥150 ≥270 नम्य होने की क्षमता ≥450 ≥90 ≥260 ≥150 बढ़ाव ≥12 ≥13 ≥10 ≥12 ≥5 गुणांक ओ रैखिक विस्तार 1.9 × 10-5 / ℃ 1.8 × 10-5 / ℃ 1.6 × 10-5 / ℃ 0.8 × 10-5 / ℃ 1.8 × 10-5 / ℃ Max.Temp। -40 ~ + 300 ℃ -40 ~ + 400 ℃ -40 ~ + 400 ℃ -40 ~ + 150 ℃ -40 ~ + 400 ℃ अधिकतम.दैनिक लोड 100 60 50 70 70 Max.speed (सूखी) 15 10 20 0.15 10 N / mm² * m / s (स्नेहन) 200 60 60 0.8 80 संपीड़न विकृति <0.01 मिमी <0.05 मिमी <0.04 मिमी <0.05 मिमी उत्पादों और अनुप्रयोगों

चीन के राष्ट्रीय मानक द्वारा VIIPLUS कंपनी न केवल तांबे मिश्र धातु ग्रेफाइट स्व-चिकनाई झाड़ियों तांबे सामग्री उत्पादन को लागू कर सकती है, बल्कि उत्पादन के तांबे के सेट के लिए संयुक्त राज्य अमेरिका, यूरोपीय संघ, जापान और अन्य देशों के मानकों के अनुसार भी कर सकती है, लेकिन ग्राहक विशेष के अनुसार कॉपर मिश्र धातु सामग्री के विकास के लिए आवश्यकताओं, VIIPLUS चीन कंपनी भी तैयार भागों की परिशुद्धता के उत्पादन में ग्राहक के चित्र के अनुसार कर सकते हैं।